Die Ursprünge unserer modernen Messtechnik liegen

in den Anwendungen und Bedürfnissen des Buchdruckes, denke ich. An

seinen Druckmaschinen konnte man zonal die Farbschichtdicke auf

den Walzen regeln und brauchte dafür eine griffige Messgröße.

Die

optische Wirkung einer bedruckten Fläche liegt in der

Lichtabsorption. Versuchen wir es also mal mit der Absorption.

Ohne

Einfärbung ist sie gleich Null, mit mehr und mehr Farbe steigt sie.

Das ist schon besser als bei der Remission, denn die ist ohne Farbe

am höchsten und sinkt bei sehr, sehr dicker Farbschicht auf Null.

Aber

wenn wir die Absorption mal quantitativ (mengenorientiert)

betrachten, sieht es wieder wenig praktisch aus. Der Grund ist

einfach im Modell mehrerer einzelner Farbschichten übereinander zu

zeigen: Nehmen wir an, die erste Schicht schwächt das Licht auf die

Hälfte. Die zweite Schicht schwächt diese wieder auf ihre Hälfte,

also um ein Viertel der ursprünglichen Stärke. Das geht so weiter,

ein Achtel, ein Sechzehntel usw.

Praktisch

wäre ein Maß, das bei der doppelten Farbschicht auch einen -

wenigstens ungefähr - doppelten Messwert zeigt. Damit wären wir

beim Vorschlag der optischen Dichte, der aus der Vorstufe mit

fotografischen Filmen als Maß für Schwärzung bekannt war. Man

musste sie nur auf klare Wellenlängenbereiche definieren, damit man

Cyan, Magenta und Yellow einzeln erfassen konnte. Dafür die Farbfilter.

Außerdem

haben wir ja Auflicht - Verhältnisse. Da interessiert uns wenig, wie

viel die Lampe denn abgibt, das I0 vom Durchlicht. Wir

hätten lieber einen Vergleich mit dem, was eine Blanko-Fläche

zurückwirft. Das wäre unser „100%“. Wir brauchen also aus aus

dem Techniker-Vokabular einen „Remissiongrad“ (s. a. Quizfrage

198):

Lichtströme zurückgegeben

IDruck vom Druck

Iblanko vom Blankopapier

Weil ich es gerade nicht besser kann, schreibe ich hier "Beta" für den griechischen kleinen Buchstaben, den man üblicherweise hier nimmt.

Remissionsgrad

Beta = IDruck

/ Iblanko

Wir

übernehmen die optische Dichte mit dem Logarithmus des

Transmissionsgrades und ersetzen ihn durch unseren technischen

Remissionsgrad.

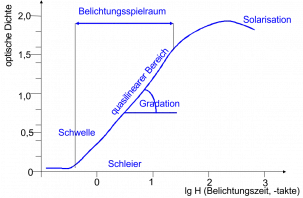

optische

Dichte im Druck

D = - log Beta = log ( Iblanko / IDruck

)

Das

ergibt eine Kurve, die bei IDruck = Iblanko von

0 startet (Logarithmus von 1), ziemlich gerade (quasilinear) ansteigt

und erst in höheren Bereichen (über 5) mit der Krümmung beginnt.

Interessant

ist noch, dass die optische Dichte eine reine Logarithmenzahl ist,

also keine Dimension wie m, sec oder g hat.

(s.

a. Frage 127: Wellenlängen bei opt. Dichte)