Hallo Oktopeter,

jeder kann sich mal vertun. Jeder Beitrag hilft uns weiter, mehr zu verstehen.

Weßbruch ist in Frage 83 behndelt worden, falls das noch interessiert.

Viele Grüße & ciao

Inkman

Um schreiben oder kommentieren zu können, benötigst du ein kostenloses Benutzerkonto.

Du hast schon ein Benutzerkonto? Melde dich hier an.

Jetzt anmeldenHier kannst du ein neues Benutzerkonto erstellen.

Neues Benutzerkonto erstellenHallo Oktopeter,

jeder kann sich mal vertun. Jeder Beitrag hilft uns weiter, mehr zu verstehen.

Weßbruch ist in Frage 83 behndelt worden, falls das noch interessiert.

Viele Grüße & ciao

Inkman

Hallo Oktopeter,

interessant. Inwiefern gehört Weißbruch in diesen Zusammenhang? Vielleicht verstehen wir darunter zwei unterschiedliche Sachen. Das ist in Fachsprachen schon mal der Fall.

Viele Grüße & ciao

Inkman

Welche Erscheinungen kennen wir, bei denen Farbe oder Muster des Druckbildes ungewollt von der bedruckten Bogenseite auf andere Flächen übergehen?

meine Antwort:

im Stapel: Ablegen, Blocken, Nachblocken, Glanz-Matt-Effekte, Kontaktvergilbung = Rückseitenvergilbung

auf dem Gummituch: Rückspalten, Dublieren

auf dem Gegendruck: Aufbauen im Schön-und-Widerdruck, Abziehen im 2 Druckgang, Nadeln, (Kantenaufbauen nicht, weil Tonen außerhalb des Formates)

durch das Papier: Durchscheinen, Durchschlagen

in der Weiterverarbeitung: Aufbauen auf Bändern, Karbonieren, Wischen, Scheuern, Blocken im Buch

Hallo stolki,

dein Kummer hat zwei Seiten, die durchaus in unserer Technik vorkommen.

Ein Problem ist das Wasserverhalten unter deinen Maschinen- und Auftragsbedingungen.

Wenn ein Farbenhersteller solche Kollektionsfarben einrichtet, dann geht er mit Bindemitteln heran, die nach seiner Erfahrung überall einigermaßen gut angekommen sind. Am wichtigsten ist hier die allgemein unkomplizierte Anwendbarkeit, nicht eine Spitzenleistung in irgendeiner Eigenschaft. Wenn man etwas wirklich verbessern kann, ohne an anderer Stelle Nachteile einzukaufen, überlegt man vielleicht eine Rezeptänderung. Aber das würde ich sehr, sehr restriktiv angehen.

Außerdem sind das bestimmt Lagerfarben. Von dieser Bindemittelrezeptur gibt es in der Zentrale, bei Vertretungen und bei Kunden sicher Lagerbestände. Wenn dann eine neue Charge produziert wird, kannst du dir vorstellen, wie lange es dauern kann, bis alle solche Kollektionsfarben für eine Zielklasse (Allround, Folien, Lebensmittelpackungen…) durchorganisiert sind. Das bezahlt kein Kunde.

Was kannst du machen? Es schaut aus, als ob deine Druckbedingungen von hks-Farben von Epple und K&E besser erfasst werden als von Hubers. Dann würde ich sie auch dort kaufen, wenn sie mal einen Euro teurer sind. Oder ist dein Verbrauch so hoch, dass du dir als Sonderprodukte extra Versionen von Huber liefern lassen kannst? Auch dann würde ich nach dem wirtschaftlichen Sinn fragen.

Das zweite Thema ist die Lasur der Pigmente. Bei Sonderfarben ist die deutlich weniger wichtig als bei Skalenfarben, wie du ja weißt. Notfalls schau mal in die Quizfragen 25 und 41. Zwei Farben, die in der typischen Druckschichtdicke von ~ 1 µm den gleichen Farbton zeigen, können sich in der Aufsicht in dicker Schicht drastisch unterscheiden, wenn sie deutlich unterschiedliche Lasur haben. Mal scheint der Dosenboden und die Sikkative deutlich durch; mal bringt die leichte Streukraft eine viel typischere Aufsicht. Aber wenn man einen kleinen Klecks auf Papier austupft, erkennt man leicht, ob es sich um einen Farbfehler oder nur um unterschiedliche Aufsicht handelt.

Viele Grüße & ciao

Inkman

Muss vermieden werden, dass die Druckfarben beim in-line Schön - und - Widerdruck nach der Bogenwendung auf den Gegendruckzylindern aufbauen?

meine Antwort:

Vordergründig ja, klar. Auf den uralten Maschinen mit glatten Gegendruckzylindern galt das auch wörtlich. Sonst verschmierten die Farbkleckse um Rasterpunkte das Produkt.

Wie hat man die Frage damals gelöst? Meist wurde vor der Wendung nur Schwarz oder bestenfalls noch ein Rot gedruckt. Die Farben dazu mussten pottlangsam wegschlagen, damit sie so lange praktisch frisch blieben, bis der Bogen den letzten Gegendruck passiert hatte. So etwas hat mit Rasterdruck nicht viel am Hut. Die zuerst gedruckte Seite kam deutlich zweitrangig in der Qualität heraus. Etwas mehr Mühe konnte man sich nur bei der als zweiter gedruckter Seite geben. Nach der Wendung lief dann auch ein anderes, ein normales Schwarz.

Folglich galt S+W nur für niedrige Qualitäten, Wurfzettel u. ä.

Moderne Schön- und Widerdruck - Maschinen besitzen jedoch besonders strukturierte und beschichtete Oberflächen. Sie bieten dem frisch gewendeten Bogen nur minimale Kontaktflächen. Zwischen den Kalotten- bzw. Bergspitzen kann sich durchaus Farbe ansammeln. Solange sie nicht klebrig oder fest wird, wird das Druckbild nach der Wendung durch sie nicht beeinträchtigt. Erst wenn sich klebrige oder feste Aufbauten bilden, markieren sie im Bogen und ruinieren den noch recht frischen Druck.

Auf diese Weise ist es möglich, normal wegschlagende Farben zu verwenden, die auch der früher hier unmöglichen Forderung genügen, eine schnelle Weiterverarbeitung. Und die Druckqualität genügt höchsten Ansprüchen, z. B. Automobilprospekte. Und hier ist die Qualitätsforderung eher, dass man möglichst die erste Seite nicht von der zweiten unterscheiden kann, nicht mal im Glanz. Kann man auch kaum…

Hallo Presswerker,

deine Frage verstehe ich nicht. Am letzten Freitag schrieb ich „Das sollte einer unserer Freunde aus dem Deinking beantworten, weil er mehr davon versteht als ich.“.

Meine anderen Darstellungen zum Thema sind eher allgemein aus chemischer Sicht gemeint, also vom Stand der Deinking-Technik unabhängig. Es sollte mich wundern, wenn die INGEDE herausgefunden haben soll, dass UV-Drucke problemlos deinkbar sind. Hier steht eher das Gegenteil:

INGEDE Press Release 1/2015

Cross-linked inks are difficult to remove in the deinking process

Aber ich lerne auch gerne dazu. Hier schließe ich mich Butzenfängers Bitte an.

Hallo Panter,

deine Frage ist sehr allgemein gestellt und lässt sich nur durch eine riesige Recherche beantworten. Welche Veredelungsverfahren interessieren dich? Und in welchem Sinne meinst du mit „was tun die für unsere Umwelt (positiv/negativ?)“?

Viele Grüße & ciao

Inkman

Hallo Presswerker,

na, grundsätzlich sind strahlengehärtete Drucke und Lackierungen nicht kompostierbar und gehen auch mit den üblichen chemischen Angriffen beim Recyclen nicht kaputt. Große Mengen davon können also ein Problem sein.

Es gibt kein Verfahren, das diese Reste verdaut oder abbaut. Man kann sie auch nicht ausschäumen, wie es das Deinking mit einigen Schmutzkomponenten prima kann. Sie bleiben wie kleine Steinchen, teils glitzernd, teils gefärbt, in der Papiermasse.

Solange sie in der Menge untergehen, sind sie verkraftbar. Sie dürfen nur nicht in nennenswerten Prozentzahlen auftreten. Das macht sie vergleichbar mit extremen politischen Gruppen in unserer Gesellschaft. Ein bisschen Schmutz verkraftet eine solide Technik schon.

Viele Grüße & ciao

Inkman

Polarisiertes Licht verliert beim Durchtritt durch Papier seine Vorzugs - Schwingungsrichtung, wird wieder depolarisiert. Wie geht das?

meine Antwort:

Bei der spiegelnden (glatten Fläche) und bei der diffusen Reflexion (matte, raue Fläche, „Streuung“) wird der Polarisationszustand des Lichts nicht verändert. Eine besondere Ausnahme bilden hier so genannte dichroitische Substanzen wie z. B. Wasser oder Glas, die unpolarisiertes Licht parallel zur Spiegelebene polarisieren. Das ist jedoch kein Thema beim Messen von Drucken. Auch an Metallflächen wird gespiegelt, ohne zu polarisieren.

Fällt ein Lichtstrahl durch eine Druckfarbenschicht, behält er wie beim Durchgang durch einen Farbfilter ebenfalls seine Polarisationseigenschaften. Nur beim Durchgang durch bestimmte (organische Chemie: „optisch aktive“) Substanzen, wird die Polarisationsebene eines Lichtstrahls gedreht. Z. B. bei der Zuckeranalyse wird dies verwendet.

Betrachten wir Licht, das auf und in Papier gestreut wird, so handelt es sich auf Fasern (Zellulose) und Weißpigmentpartikeln (Kalziumkarbonat, Titandioxid...) um diffuse Reflexion, also ohne Einfluss auf die Polarisation. Zellulose hat jedoch optisch aktive Anteile, die wir schon aus der Zuckerchemie kennen. Beim Durchgang durch eine Papierfaser wird die Polarisationsebene eines Lichtstrahls etwas gedreht - an dünnen Fasern wenig, an dicken mehr. Auf diese Weise kommt nach vielen solchen Vorgängen ein vollständig depolarisiertes Licht aus dem Papier. Dabei ist es egal, ob wir es im Reflex, also im Auflicht, betrachten oder im Durchlicht.

Das sollte einer unserer Freunde aus dem Deinking beantworten, weil er mehr davon versteht als ich. Für mich sind die unverdaulichen winzigen Teilchen, die aus strahlengehärteter Farbe oder Lack bestehen, einfach wie normaler Dreck zu behandeln. Probleme sind meines Wissens nur gelegentliche starke Lackmengen, die Glitzerstippchen hinterlassen. Ich denke, die mischt man dann einfach unter viel unschuldiges Material.

Viele Grüße & ciao

Inkman

Was bedeutet bei Licht der Ausdruck „Polarisation“?

meine Antwort:

Das Licht beschreiben wir mit einem Korpuskelmodell (Photon) und einem Wellenmodell. Der scheinbare Widerspruch ist eines der Dinge aus der modernen Physik, die sich nicht mehr eng an unser Vorstellungsvermögen halten. Wir beschreiben sie in unserer Not mit zwei Modellen, weil nicht alle Beobachtungen in ein einziges passen (Dualismus).

Im Wellenmodell sehen wir einen Wellenzug, also eine Sinuskurve, die mit Lichtgeschwindigkeit durch den Raum fliegt. Im Gegensatz zum Schall, der als Druckwelle reist, schwingt diese Welle transversal, also senkrecht zur Ausbreitungsrichtung. Und diese Schwingung kann senkrecht, waagerecht oder beliebig schräg liegen.

Licht aus einer Lampe besteht aus Tausenden von kleinen Wellenzügen, jeweils von einem der glühenden Atome abgeschickt. Und jedes schwingt, wie es will. Der ganze Lichtstrahl besteht also aus Wellenzügen, in denen alle Schwingungsrichtungen vertreten sind. Das nennen wir depolarisiert.

Besondere Lichtquellen schicken uns Lichtstrahlen, bei denen alle Wellenzüge in die gleiche Richtung schwingen. Dieses nennen wir dann polarisiert. Dazu gehören bestimmte Laser. Am einfachsten kann man polarisiertes Licht jedoch mit normalem Licht und einem Filter bekommen, der wie ein Gitter nur eine Sorte hindurch lässt. Es gibt aber auch „Lichtspalter“. Das sind Kristalle, die normales, depolarisiertes Licht in zwei Strahlen aufspalten (Doppelbrechung), die jeweils senkrecht zueinander schwingen. Die Wikinger nutzten so etwas in ihrem Sonnenstein - allerdings ohne die Hintergründe zu verstehen.

Wenn z. B. ein Lichtstrahl sich auf dem Wasser spiegelt, ist der Reflex waagerecht polarisiert, weil das Wasser nur diese Strahlen reflektiert. Wer an seinem Fotoapparat noch einen Polfilter hat oder eine der alten Polaroid-Brillen, der kann feststellen, dass in einer bestimmten Filterstellung die Wasser-Reflexe gut sichtbar sind, in einer anderen man quasi ins Wasser hineinschauen kann. Die angehängten Beispiele zeigen es genauso mit einer Autoscheibe.

In diesen Zusammenhang gehört auch Quizfrage 51.

Wie werden die Größen der Rasterpunkte für z. B. eine 60% ige Rasterpartie im AM – Raster bei der elektronischen Belichtung eines Films oder einer Platte gesteuert?

meine Antwort:

Während in der fotomechanischen Rasterpunkterzeugung entweder gezielte Unschärfen (Projektionsraster) oder eine Rasterfolie im Kontakt verwendet werden, setzt sich bei der Belichtung mittels Laser oder Lichtventil jeder Rasterpunkt aus einzelnen, scharf abgebildeten Pixeln zusammen. Es werden also viele winzige Punkte belichtet, die zusammen den Rasterpunkt ergeben.

Hier ergeben sich große Freiheitsgrade für die Form der Rasterpunkte. Man kann in periodischen Rastern (AM) Kreise, Quadrate, Ellipsen einsetzen. Man kann aber auch ganz irrwitzig scheinende, aber raffiniert wirkende Rasterpunktformen erzeugen, z. B. kleine Flügelräder (Sandy P) oder Kästchen mit Defektstrukturen. Und damit kann man den Punktschluss-Effekt sogar in periodischen Rastern ganz weit zurückdrängen. Und man kann die nichtperiodischen Raster (FM) erzeugen, ein offenes Tor zu gesteigerter Bildqualität.

Das physikalische Auflösungsvermögen der Platte muss allerdings fein genug sein, dass schon die Pixel als Bildelemente scharf abgebildet werden. Bei den Filmen war das nie ein Thema, weil deren Auflösungsvermögen schon sehr lange wesentlich feiner war und noch immer ist.

Bei der fotografischen Bildreproduktion werden aus Halbtönen Rasterpartien erzeugt. Nach welchem Funktionsprinzip werden hier Grautöne in Rasterflächen unterschiedlicher Flächenbedeckung umgewandelt?

meine Antwort: [spoiler]Bei jeder Rasterung werden die Einzelinformationen geopfert, die am Ort eines Rasterpunktes liegen, damit er je nach farbbedeckter Fläche unterschiedliche Einfärbung simulieren kann. Fotografisch kommen nur periodische (AM -) Raster infrage.

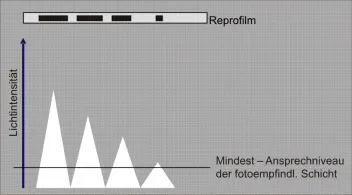

Da der Reprofilm eine sehr steile Gradation hat, muss man pro Rasterpunkt ein kegelförmiges Lichtprofil organisieren, das je nach eigener Höhe eine bestimmte Punktgröße über das Ansprechniveau des Filmmaterials belichtet.

Es gibt nun grundsätzlich zwei Techniken, wie man aus dem Bildausschnitt für einen Rasterpunkt ein kegelförmiges Lichtprofil erzeugen kann. Entweder verwendet man (bei der Kontaktkopie) eine Rasterfolie, die in der erwarteten Anordnung des Rasters (z. B. 60 L/cm Quadratpunkt) Felder mit einem Schwärzungsverlauf von innen nach außen hat. Sie lässt z. B. innen auch schwaches Licht hindurch, wird zum Rand hin aber immer dunkler.

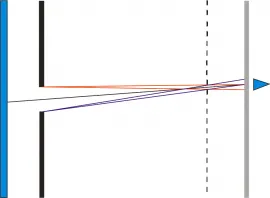

Oder man setzt einen Glasraster in die Reprokamera kurz vor die Filmebene. Die Löcher dieses schwarzen Netzes erzeugen ein eigenes Abbild auf dem Film, das in der passenden Stellung eben das gesuchte kegelförmige Lichtprofil hat.

Ausführlichere Erklärungen finden sich in

H. Kipphan, Handbuch der Printmedien, S. 493 ff.

H. Teschner, Offsetdrucktechnik, S. 7/71.

In der neuen Fassung von Teschner, der „Druck und Medientechnik“, fand ich die alte, fotografische Variante nicht mehr.

Colourman hatte mich vor einiger Zeit nach Informationen über Recycling-Bedruckstoffe gefragt. Da das Interesse breiter sein kann und die Recherche doch etwas Mühe gemacht hat, möchte ich sie hier im Forum weitergeben.

Bedruckstoffe, die Recycling-Material enthalten, sind ausschließlich Papier und Karton, keine Plastikfolien. Eventuell da: Bei Plastikkarten und Blechen kenne ich mich nicht aus.

In Papier und Karton wird hauptsächlich Papier und Karton wiederverwendet. Aber durch die Sammlungen geraten jede Menge artfremder Stoffe ins System. Die Wiederaufbereitung von „Altpapier“ zeigt eindrucksvoll, wie z. B. Metalle, Kunststoffteile und sogar ein Großteil der anhaftenden Druckfarben abgetrennt werden. Das geht nie 100 %ig, also analysenrein, muss ja auch wirtschaftlich bleiben.

Also gibt es Druckpapiere mit Quoten bis fast 100 % Recycling-Anteil - im Zeitungsdruck. Auch die Innenlagen von Kartons können viel solches Material verkraften, weil sie selbst ja nicht oder kaum bedruckt werden. Daher nimmt der Faltschachtelsektor auch riesige Mangen Altpapier auf.

In grafischen Papieren lässt sich nur in Sonderqualitäten auf dem Ökomarkt etwas unterbringen, weil Weiße und Bedruckbarkeit nicht auf unserem anspruchsvollen Niveau gehalten werden können.

In besonders geruchssensiblen Verpackungsbeispielen wird bevorzugt Frischfaserkarton verwendet, z. B. Zigarettenpackungen. Andere, auch sehr sensible Fälle sind aus wirtschaftlichen Gründen dagegen offener: Lebensmittelverpackungen direkt und indirekt für Süßwaren, auch Schokoladenteilchen, Kekse, Cerealien, Teigwaren und besonders die Tiefkühlpackungen. Hier regt sich auch immer wieder Kritik. Allerdings sind diese Märkte nicht bereit, Frischfaserkarton zu bezahlen.

Aus meiner Sicht gibt es drei Schwachstellen, die immer wieder zu Skandalen führen:

1. Die Papierindustrie postuliert, dass sie mit analytischen Kontrollen das verwendete Recycling-Material so sauber hält, dass es verwendbar sei. Das halte ich für mutig, weil eine Analyse nur messen kann, was sie schon sucht.

2. Der Sensationshunger einiger Presseorgane und der Zwang zur Arbeitsbeschaffung einiger Labore und Behörden führt hin und wieder zu Giftskandalen, die in der Hauptsache vom Halbwissen der Betreiber leben. Beispiele waren die optischen Aufheller und die aromatischen Mineralöle. Über konkrete Fälle der vergangenen Jahre kann ich bei Interesse berichten. Die Sache ist für Nicht-Fachleute kompliziert, und es gibt durchaus honorig klingende Organisationen, die hier unseriös arbeiten.

3. Es gibt überflüssige Produkte in der Verpackungsindustrie. Muss die Produkt-berührende Seite bedruckt werden wie in Bonbonrollen, Adventskalendern, Tablettdeckchen in Fastfood-Restaurants? Muss man wirklich so oft auf Innenbeutel verzichten, wie es einstmals als großer Umweltfortschritt gepriesen wurde, weil weniger Abfall anfiele? Auch wenn Druckfarbenbestandteile nicht toxisch (giftig) sind, sollte man keine Substanzen aus ihnen auf Lebensmittel übergehen lassen.

Die Recyclebarkeit ist heute ein starkes Argument in der Bilanz bestehender oder neuer Techniken, z. B. Zeitungsflexo, Dispersionslacke, strahlenhärtende Drucke auf Papier und Karton.

Recycling-Papier ist heute eine Commodity (Massenware), die containerweise über den Ozean geschippert wird je nach Marktpreis - also hier zählen wirtschaftliche Argumente zu den Umweltaspekten längst hinzu.

Hallo Thuner,

dein Fall klingt gar nicht so kritisch. Wenn die untersuchte Kartoncharge überhöhte Werte hat, sollte es nur ein Ausreißer gewesen sein.

1. Die meisten modernen Quickset-Farben enthalten keine Mineralöle, sondern stattdessen Fettsäureester („Öko-Farben). Dann ist dein häufiger Farbwechsel vielleicht riskant aus sensorischer Sicht (Geruch), nicht aber wegen gesättigter KWs.

2. „Foodfarbe“ ist kein Fachbegriff. Es gibt durchaus mineralölhaltige Offsetdruckfarben für Packungen von geruchsempfindlichen Füllgütern. Dein Farbhersteller gibt dir die Information, die du hier brauchst.

3. Wo kann die aus meiner Sicht harmlose Kontamination herkommen?

a, Kartoncharge? Wirklich in dieser Menge?

b, Verunreinigung aus deiner Maschine? Dann sindhöchstens die ersten 100 Bogen betroffen.

c, aus der Weiterverarbeitung? Dann ist es höchstens diese eine Charge - vermutlich. Wenn dein Weiterverarbeiter nicht schlampt.

4. Was tun? Aktuelle Charge aus eurer Produktion messen. Sehr wahrscheinlich erfüllt ihr den Wunsch eures Kunden durchaus. Am besten mit dem Kunden zusammen, weil der dann mit kapiert. Notfalls bei Fraunhofer in Freising. Die haben die tiefsten Kenntnisse und Erfahrungen in diesem Gebiet.

Viele Grüße & ciao

Inkman

Hallo Thuner,

Druckerpapst hat Recht: gesättigte Kohlenwasserstoffe sind Verbindungen nur aus Kohlenstoff und Wasserstoff, die wir Alkane oder auch in alter Art Paraffine nennen. Sie können in Druckfarben vorkommen und sind in den hier angesprochenen Konzentrationen gesundheitlich harmlos. Das sagst du ja selbst. Und es gibt auch welche in Recycling-Karton aus dem Anteil bedruckter Sachen im Altpapier.

Unter den Kohlenwasserstoffen sind besonders die aromatischen (=Benzolringe enthaltenden) verrufen. Sie werden allgemein in Druckfarben sehr niedrig gehalten (außer in einigen Zeitungsfarben), weil sie diverse gesundheitliche Risiken bergen

Aber n.b.: Hier werden gesättigte Kohlenwasserstoffe gewertet. Ist das ein wirkliches oder ein Schein-Problem?

Es gibt ja gerade die migrationsarmen Druckfarben, damit nix von der Verpackung auf das Füllgut übergeht, also migriert. Die dürften allesamt auch mineralölfrei sein, also auch frei von gesättigten Kohlenwasserstoffen (weil diese eben besonders wanderungsfähig sind). Und im Stapel, während die Farben trocknen oder sich verfestigen, können bei migrationsarmen Farben nur über den Abklatsch Stoffmengen aus der Druckseite auf die Bogenrückseite übergehen. Und die wären trotzdem dann auch migrationsarm, sobald diese Verpackung getrocknet ist.

Das in deinem Gutachten zitierte Tenax ist ein wachsartiges, vollsynthetisches Zeug, dass eine bestimmte Zeit auf die produktberührende Seite deiner Verpackung gepresst wird und nachher eine einwandfreie Analyse erlaubt, wie viel wovon nun als Fremdsubstanz übergegangen ist. Man benutzt es als Lebensmittelsimulanz, also genau definiertes Labor-„Lebensmittel“. Olivenöl ist chemisch weniger klar definiert, löst aber bei Kontakt besonders die fettartigen Substanzen auf und macht sie einer Analyse zugänglich.

Und der Grundgedanke dieser Verpackungsvorschriften ist, dass das Füllgut möglichst wenig Fremdsubstanz übernimmt (Identitätsschutz). Eine eventuelle Schädlichkeit spielt hier gar keine Rolle. Man kann sich über die Berechtigung in unserer industriellen Technik gut streiten.

Wenn ihr die Gehalte der fertigen Packungen an gesättigten Kohlenwasserstoffen niedriger halten wollt, müsstet ihr alle möglichen Eintragsquellen kontrollieren: Karton, Reinigungs- und Schmiermittel für die Maschinen, die das Druckprodukt berühren, Farben, Additive. Möglicherweise besteht beim Transport durch Speditionen (Kraftstoffe usw.) ebenfalls ein gewisses Kontaminationsrisiko. Das wäre nur durch statistisch abgesicherte Kontrollen erfassbar. Wird eurer Kunde diesen Mehraufwand bezahlen?

Dein Farbhersteller ist sicher in den aktuellen Fassungen der Vorschriften zu Hause. Es lohnt sich, ihn zu befragen, notfalls gegen Kostenbeteiligung, falls er es für euch nicht als Service rechtfertigen kann.

Mal ein paar Detailfragen:

Bedeutet bei dir „Direktverpackung“ nur Packung ohne Innenbeutel? Oder gibt es Direktkontakt der bedruckten Flächen mit dem nackten Füllgut? Das wäre eine andere Liga.

Bedruckt ihr die PE-beschichtete Seite oder die unbeschichtete?

Der Begriff „lebensmittelecht“ wird von Laien oft benutzt, existiert meines Wissens aber nicht als vertragverwertbares Kriterium. Dann müsste man den Lack essen können wie Lebensmittelfarben zum Backen und für Puddings. Ist der Lack freigegeben für Direktverpackungen/Rückseite oder Direktkontakt? Mineralöle (Kohlenwasserstoffe) sind in Dispersionslacken nicht als Rezeptbestandteile enthalten.

Die zitierte Verordnung hier gilt für Mehrweggebinde aus Kunststoff. Wird sie denn bei euch zweckentfremdet auch für Einwegverpackungen aus Karton angewendet?

Viele Grüße & ciao

Inkman

Ist der wasserlose Offset eine Lösung des Mottling - Problems?

meine Antwort:

Die Frage klingt erst einmal sonderbar, weil Mottling doch ein Papier-, bzw. Kartonproblem ist. Aber dennoch gibt es gute Chancen, dass die Fleckigkeit im Zusammendruck zweier Farben, z. B. Cyan und Magenta, wesentlich schwächer auftritt als im Nassoffset. Der Grund liegt in den unterschiedlichen Mechanismen der Farbannahme nass-in-nass.

Beim Nassoffset sorgt der Zügigkeitssprung vom Farbemulgat zur Farbe zwischen zwei Druckwerken dafür, dass die obere Farbschicht nach dem Kontakt leicht in sich spaltet und nicht die untere hochreißt. Das Wasser des Emulgats dringt blitzschnell in die Poren des Bedruckstoffes ein. Und wenn die Bedruckstoffoberfläche nicht ganz gleichmäßig saugt, geschieht dieser Sprung fleckenweise unterschiedlich stark. Das kann sich in lokal unterschiedlicher Farbannahme äußern.

Im wasserlosen Offset haben wir kein Emulgat. Dort sind die Zügigkeiten der Skalenfarben entsprechend abgestuft. Der Verdünner der Farben ist aber wesentlich viskoser als Wasser und braucht viel länger, um in die Poren einzudringen. Für eine fühlbare Erhöhung der Zügigkeit noch innerhalb der Maschine ist das zu langsam. Es reicht gerade noch dazu, dass die Druckoberfläche im Stapel nicht mehr ganz so klebrig ist. Dadurch ist das Cyan über eine Fläche im Tack sehr gleichmäßig, wenn es mit Magenta überdruckt wird - und zeigt also keine Reaktion auf die fleckige Saugfähigkeit der Papieroberfläche.

Allerdings ist die Spaltung der wasserlosen Farbe selbst viel gröber fleckig, weil sich die beiden Farbschichten nach jedem Nipp in dickeren Fäden trennen als beim Emulgat des Nassoffsets. . .

Hallo Robert,

ich kenne den Ausdruck von Papiermachern, wahrscheinlich, weil es häufig ihre Reklamation ist. Ein Fachbuch dafür habe ich nicht. Vielleicht können uns hier Papierfachleute helfen? Es interessiert mich auch.

Viele Grüße & ciao

Inkman

Wolfgang Walenski hat viele gute Fachbücher geshrieben. Ich meine, er hat auch mal an einem Fehlerkatalog gearbeitet, besitze darüber aber keine Unterlagen. Bei Zanders war er lange prägender Anwendungstechniker. Die sollten Genaues wissen.

Wo können Ursachen liegen, und wie kann man ihn vermeiden?

meine Antwort:

Weißbruch tritt auf, wenn Druckprodukte bis in die Falzlinie mit dunkler Farbe bedruckt sind und die Elastizität der verwendeten Materialien nicht für den Falzprozess ausreicht. In aller Regel handelt es sich also um einen Planungsfehler, weil Bedruckstoffart, Sujetverteilung und besonders Veredelung nicht fachmännisch ausgewählt wurden. Es gibt eine Bruchlinie, meist sogar splitterig, die durch den Druck hindurch geht und weißen Papierstrich oder Fasermaterial zeigt.

Weißbruch ist geradezu typisch für UV-lackierte Drucke mit dunklen Partien in der Falzlinie, weil UV-Lacke spröde sind und bei starker Deformation splittern. Über hellem Untergrund fällt das einfach nicht auf.

Karton muss ab einer bestimmten Stärke genutet werden, damit er nicht im Falz bricht. Ist er übertrocknet, kann er ebenfalls brechen. Offsetdruckfarben und -lacke, auch Dispersionslacke, sind in der Regel mit ihrer niedrigen Schichtdicke nicht in der Lage, durch eigene Elastizität den nötigen Zusammenhalt zu liefern. Eine Folienkaschierung dürfte immer helfen.

Kann man durch „Emulgieren“ im Bogenoffset die oxidative Verfilmung gefährden?

meine Antwort:

Viele Drucker erklären auf diese Weise Trocknungsprobleme - und geben damit sich selbst die Schuld, oft unberechtigterweise.

Die Farbe muss in der Maschine mit bis zu 30% Feuchtmittel emulgiert sein, wenn sie vernünftig drucken soll. Wenn sich ein Farbe-in-Feuchtmittel-Emulgat bildet, das wir im Offset immer fürchten, dann pelzt dies auf den Walzen und stört das Druckbild (Tonerscheinungen). Solange das Druckbild einwandfrei ist, hat der Drucker also nicht einfach zu viel Feuchtmittel geführt.

Etwas ist aber doch dran an dieser Meinung. Das Feuchtmittel greift die Sikkative in der Farbe immer an (Hydrolyse zu Fettsäure und Kobalt-hydroxid). Und die verlieren durch den wässrigen Angriff ihre Wirksamkeit. Das Problem liegt also weniger an der Menge Wasser, mehr an der Kontaktzeit beider. Wenn Farbe zu lange mit Wasser emulgiert ist, wird die oxidative Verfilmung beeinträchtigt. Um dies zu vermeiden, muss man bei wenig Farbabnahme immer nur wenig im Kasten halten und dies immer wieder durch frische Farbe ergänzen. Oder man kann Farbabnahmestreifen außerhalb des Druckformates unterbringen, die für Farbfluss sorgen.

In den meisten Fällen einer Zerstörung der Sikkative durch Feuchtmittel liegt aber ein zu aggressives Feuchtmittel vor. Beispielsweise deutlich zu hohe Konzentratanteile machen dies oder zu saure Zusätze. Deshalb wird in modernen und aufwändigen neuen Maschinen immer mehr Wert auf die Überwachung und Steuerung des Feuchtmittels gelegt.

Hallo Colourman,

ich habe unter alten Unterlagen noch en paar Stichwörter zu synthetischen Bedruckstoffen gefunden mit Beispielen. Wenn Fragen dazu sind, weil sie sich nicht genug erklären, führe ich gerne beser aus.

synthetische Faservliese :Tyvec für Briefumschläge, Karten...

PE – Granulat, Extruder, Wattebausch daraus, heiss verpresst

gegossene Folien : z. B. Alinda

synthetische Papiere : z. B. Neobond (Führerscheine), Pretex

synthetische Fasern und Zellulose-Fasern gemischt auf einer Papiermaschine, braucht 40 x mehr Wasser als bei Papier alleine, deshalb Sieb 45° hoch geneigt, damit Wasser besser abläuft; Nach Bahnbildung noch keine Festigkeit - erst ein Tauchbad in Bindemittel (vernetzt Fasern) verfestigt die Bahn

beschichtete PE – Folien, PVC-, ...

Kunststoff – Folien, z.B. BOPP für Speiseeis, Margarineetiketten,...

PE – beschichteter Karton, Tiefkühlpackungen

Alu – bedampftes Papier / Karton : Faltschachteln, Etiketten – Mehrweg - Einweg,

speziell beschichtete oder oberflächenbehandelte wie Chromolux Perlmutt,

Hologrammfolie (Geschenkpapier)...

Viele Grüße & ciao

Inkman