Was steuert die Lichtechtheit eines Druckes? Kann sich ein Drucker darauf verlassen, dass seine Skalendrucke immerhin die Lichtechtheit LE 5 haben, die auf den Dosen stehen?

meine Antwort:

Spoiler anzeigen

Wenn Licht auf einen Druck trifft und Sauerstoff zugegen ist, geht die wilde Chemie los. Wie viel der Druck aushält, hängt zuerst von der Pigmentart ab. Kerzenruß und Phthalocyanine gehen in historischen Zeiträumen nicht kaputt, Reflexblau dagegen bald. Also bestimmen die verwendeten Farbmittel - hier Pigmente -, ob wir überhaupt ein Risiko haben. Da gibt es starke und schlappe - wie im richtigen Leben. Es ist klar, dass sich in unserer Technik die Pigmente durchgesetzt haben, die möglichst lichtecht und dabei bezahlbar sind. In der Skala hat das zu zwei stabilen Farben geführt, über die wir uns gar keine Sorgen machen müssen, Schwarz und Cyan. Und zu zwei Kompromissen, Magenta und Yellow. Wer dort mehr als LE 5 will, muss mehr bezahlen. Das Pigment bestimmt den Materialpreis der Farbe.

Da die Verwender von Farbmitteln nicht alle in organischer Chemie promoviert haben, hat man sich auf ein cleveres Register geeinigt, das chemische Bezeichnung, Handelsnamen usw. mit einem Code ordnet, der Color Index. Dort heißt ein Beta-Kupfer-Phthalo-Cyanin einfach PB 15:3 oder lang Pigment Blue 15:3. Damit kann jeder umgehen.

Bei einer gewählten chemischen Substanz kann man sich vorstellen, dass große Kristalle länger aushalten als kleine oder gar vereinzelte Moleküle wie bei Farbstoffen. Die Teilchen werden ja von außen erst beschossen und dann angenagt.

Leider gestattet unsere Drucktechnik keine Felsen, sondern nur mikrokristalline Teilchen. Aber immerhin die. Wer in Tinten mit Farbstoffen arbeitet, hat bei der Lichtechtheit eine wesentlich härtere Aufgabe als wir Farbfritzen. Im Feinbau kommt es sogar auf die Kornform an, weil Stäbchen andere Angriffsflächen bieten als Würfel.

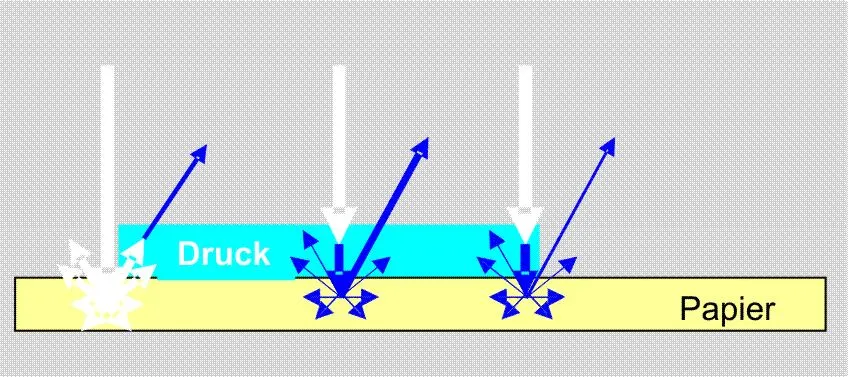

Jetzt kommt der Kern: Ein Druck mit einem bestimmten Pigment lebt unter dem Licht länger, wenn er viel Pigment pro m² enthält, weil viel Material zum Zerschießen da ist. Also sind die Pigmentkonzentration in der Farbe, Farbschichtdicke, Farbverteilung in dünne und dicke Stellen oder sogar Rasterungen in große oder kleine Punkte wesentliche Einflussfaktoren. Wie kann man aus diesem Chaos ein praktikables System machen?

Man definiert einen Normandruck fester Schichtdicke auf bestimmtem Material ohne Lackierung oder sonstwas. Für den ermittelt der Farbhersteller die Lichtechtheit. Man hat sich geeinigt auf 1,5 g/m² Farbe auf APCO-Papier. Schön. Jetzt hat der Drucker ein Maß. Nur stammt das aus der Zeit des Buchdruckes, als die Schichtdicken noch höher waren. Jetzt drucken wir 0,7 bis 1,2 g/m² im Offset. Folglich hat der Drucker selbst im Vollton nie die LE 5 bei Magenta, die auf der Dose stehen.

Und dann rastern wir noch auf. Das zwingt die Widerstandskraft gegen Licht und Luft in die Knie. Wenn man es prinzipiell betrachtet, geht das runter bis Null. Wenn man es praktisch betrachtet, tröstet nur, dass bei vorgegebenem Sujet kein Wettbewerber besser drucken kann, wenn er die gleichen Farben und Rastersysteme verwendet.

Bei Sonderfarben kommen weitere Komplikationen hinzu. Hier bestimmt das Pigment die Lichtechtheit, dass am schwächsten ist, die gesamte Echtheit. Und das auch nur entsprechend seinem Anteil. Das macht z. B. helle Graumischungen auf Plakaten riskant.

Bei Messungen der Lichtechtheit an Druckproben sollte man auf jeden Fall auch eine Blanko-Stelle mit messen. Papier ist ebenfalls lichtempfindlich, besonders die Aufheller.