Der Herstellungsprozess für Offsetfarben beinhaltet mehrere Risiken, metallische Grobpartikel in der fertigen Farbe zu haben. Das ist geradezu normal (!) und ein systemimmanenter Teil der Produktionstechniken für Vorprodukte und Farben selbst. Wie immer bei solchen Risiken, werden sie zum Problem, wenn der Druckprozess gestört wird. Und das kommt (zum Glück nur) gelegentlich vor. Aber dann kann es teuer werden, und die Gespräche werden, wie oft in solchen Fällen, schnell unsachlich.

Ich möchte zur Versachlichung hier die möglichen Quellen und Nachweismöglichkeiten zeigen. Mir ist klar, dass einfache Gemüter daraus Schuldzuweisungen bauen werden. Deshalb sollte jeder Fachmann die vorhandenen Informationen zur Verfügung haben. Ich habe Erfahrung in der Pigment-, Füllstoff- und in der Farbenindustrie. Andere Bereiche (Herstellung von Bindemitteln, Additiven, Wachsen, Verdünnern) sind mir weniger vertraut. Und besonders die Erfahrung aus der Pigmentindustrie sagt mir, dass vermutlich bestenfalls die Hersteller von Alkoholen, Feuchtmitteln und eventuell Reinigungsmitteln hier aus dem Schneider sind.

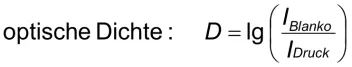

1. Wann stören Metallflitter? Wenn sie flach und scharf an den Rändern sind und im Walzenstuhl der Druckmaschine in den Gummi gerieben werden. Eine Walze kann in schlimmen Fällen unbrauchbar durch solche Flitter werden und fühlt sich mit der Hand an wie ein Igel. Wenn Metallpartikel nicht platt sind, führen sie bestenfalls zu Butzen, sind also vergleichsweise harmlos. Man kann aus einer Farbprobe mit Ausschlämmung und anschließender Filtration oder magnetischer Detektierung ermitteln, ob und wie viele Metallpartikel enthalten sind.

2. Eine mögliche Quelle: Die Perlmühlen beim Farbenhersteller.In der Perlmühle treten gewaltige Scher- und Stoßkräfte auf. Deshalb ist sie ja gerade so nützlich. Sie zerteilt die Pigment- und Füllstoffkristallbröckchen in Einzelkristalle. Und das geschieht flott und gründlich. Es nützt nicht nur der Ökonomie, also dem Kilopreis, sondern auch der Verdruckbarkeit und den Farbleistungen. Der gleiche Farbansatz ist aus einer Perlmühle farbstärker und fließt weit besser (weniger eindickend) als vom Walzenstuhl.

Beim Zermahlen der Pigmentagglomerate werden aber auch Mahlperlen gerieben und gestoßen. Dabei platzen auch mal Teilchen ab und werden mit der Farbe ausgetragen oder erst noch so zerteilt wie Pimentagglomerate. Wahrscheinlich werden auch Teile von Ihnen plattgeschert. Da steckt eines der Karnickel. Es ist beliebig unwahrscheinlich, dass hier solche großen Teile entstehen, wie ich sie schon in Gummiwalzen gefunden habe. Aber solche Vermutungen sind nicht relevant, wie ich nachher zeige, weil man die Herkunft präzise ermitteln kann.

3. Andere mögliche Quellen: In der Pigmentherstellung wird ein wässriger Filterkuchen getrocknet. Dabei entstehen fest verbackene Kuchenstücke. Diese werden mit Druckluft durch Stiftmühlen o. ä. gejagt (pneumatisch gefördert), um desagglomeriert zu werden (zu Pulver vermahlen). In solchen Anlagen habe ich schon Schrauben, Gitterstäbe und Mühlenstifte „stiften“ gehen sehen. Sie werden in der Stiftmühle, so gut es geht, mit zerschlagen. Meist wird mit Magneten versucht, alle Teile herauszufischen, wenn welche auftreten. Das klappt gut - aber nie ganz 100 %ig.

Solche Pulvermengen richtig zu sieben, ist nicht bezahlbar möglich. Also bleiben die Pannenteilchen drin. Und der Farbenhersteller hat keine Chance, sie aus trockener Sack- oder Siloware herauszuholen. Sonst hätte das der Pigmenthersteller schon gemacht. In der Perlmühle werden sie dann zu Flittern gemahlen, wenn sie nicht zu spröde sind und nur zerplatzen.

4. Was machen wir also mit der Lage? Auch wenn nicht sicher ist, dass sich die Flitter homogen über den ganzen Farbansatz verteilen: Bei massivem Auftreten sofort 2 - 3 kg des Ansatzes oder Containers festhalten. Dazu den gesamten Kasteninhalt der betroffenen Farbe herausholen und extra sichern. Ganz wichtig ist die Walze. Sie ist Beweis und Analyseobjekt. Wir wollen ja nicht irgendwelche Metallpartikel untersuchen, sondern die, die den Schaden auslösen.

Einen Teil der Ansatzprobe und des Kastenrestes würde ich als Drucker sicherheitshalber behalten, den anderen meinem Farbhersteller zur Analyse übergeben - zusammen mit der Walze. Der muss sich ein gutes Labor suchen, das die Stahlsorte der schädlichen Flitter heraus-analysiert. Jede mögliche Eintragquelle verwendet andere Stahlsorten. Und mit ihrer Zusammensetzung kann man sicher ermitteln, ob es Perlenstahl oder sonst etwas ist. Mit dieser Analyse kann dann jeder möglicherweise beteiligte Partner bei sich suchen.

In der Praxis wird gerne einfach eine Farbprobe in Toluol aufgeschlämmt, dann mit einem Stabmagneten drin herumgerührt. Und schon ist „bewiesen“, dass hier die Problemursache liegt. Das ist dilettantisch. Solche Befunde wird man ganz oft schon in unschuldigen Fällen bekommen. Es muss schon ernsthaft analysiert werden. Man muss die Quelle ja klar identifizieren, damit man seinen Prozess verbessern kann. Selbst wenn es Perlenstahl ist. Dann kann man auch mit den Perlenlieferanten reden. Denn die sollten funktionierende Perlen liefern. Eine Analyse hilft also auch besonders dem Farbhersteller selbst.

5. Auch bei der Korrosion von Metallteilen sieht man Schichten, die sich von der Oberfläche ablösen. Wieweit solche Prozess auch zu den schädlichen Flittern führen können, kann ich nicht aus eigener Erfahrung sagen. Aber falls solch eine Ursache möglich ist, hilft auch hier nur die Metallanalyse.

6. Ein Drucker wird skeptisch reagieren, wenn sein Farblieferant ihm sagt, dass andere diesen Ansatz problemlos verdrucken. Das bedeutet gar nichts. Vielleicht haben die z. B. einfach nur geringere Farbabnahmen. Oder deren Walzen sind aus anderen Elastomeren, die Flitter nicht so fangen. Oder was auch immer. Wenn Walzen unbrauchbar werden, muss man eine echte Lösung für dieses Problem suchen.